合作客戶/

拜耳公司 |

同濟(jì)大學(xué) |

聯(lián)合大學(xué) |

美國(guó)保潔 |

美國(guó)強(qiáng)生 |

瑞士羅氏 |

相關(guān)新聞Info

-

> 無機(jī)粒子對(duì)TPAE界面張力、發(fā)泡、抗收縮行為的影響(二)

> 黃原膠對(duì)泡沫溶液泡沫性能、表面張力的影響(二)

> 單萜萜類驅(qū)油劑界面張力、配伍性、降黏效果及破乳效果測(cè)試與篩選(一)

> 什么是響應(yīng)性表面活性劑,響應(yīng)性表面活性劑的種類、結(jié)構(gòu)與應(yīng)用領(lǐng)域

> 科普:關(guān)于三軸試驗(yàn)的基礎(chǔ)知識(shí)

> 數(shù)碼印花活性墨水品控鑒定從哪些方面著手?

> 軟物質(zhì)褶皺形成機(jī)制新發(fā)現(xiàn):液體浸潤(rùn)、表面張力與接觸線釘扎效應(yīng)

> 電場(chǎng)處理水浮力、及與普通水的表面張力系數(shù)測(cè)定

> NaOL、HZ組合捕收劑對(duì)鋰輝石礦物浮選效果、表面張力影響(二)

> 表面張力與粗糙度的關(guān)系

推薦新聞Info

-

> 泡沫酸液表面張力調(diào)控與無機(jī)礦物溶蝕解堵特性研究(三)

> 泡沫酸液表面張力調(diào)控與無機(jī)礦物溶蝕解堵特性研究(二)

> 泡沫酸液表面張力調(diào)控與無機(jī)礦物溶蝕解堵特性研究(一)

> 烷基化碳量子點(diǎn)表面活性劑合成改性、表面張力、穩(wěn)泡及乳化性能(三)

> 烷基化碳量子點(diǎn)表面活性劑合成改性、表面張力、穩(wěn)泡及乳化性能(二)

> 烷基化碳量子點(diǎn)表面活性劑合成改性、表面張力、穩(wěn)泡及乳化性能(一)

> pH調(diào)控豬血漿蛋白納米顆粒的界面吸附行為與乳液穩(wěn)定機(jī)制(五)

> pH調(diào)控豬血漿蛋白納米顆粒的界面吸附行為與乳液穩(wěn)定機(jī)制(四)

> pH調(diào)控下豬血漿蛋白熱誘導(dǎo)納米顆粒的制備、表征及其穩(wěn)定Pickering乳液性能(三)

> pH調(diào)控下豬血漿蛋白熱誘導(dǎo)納米顆粒的制備、表征及其穩(wěn)定Pickering乳液性能(二)

Ce含量對(duì)Mg-1.2Ca鎂合金阻燃性能及表面張力的影響研究(二)

來源:《河北工業(yè)大學(xué)學(xué)報(bào)》 瀏覽 139 次 發(fā)布時(shí)間:2026-01-04

2實(shí)驗(yàn)結(jié)果及分析

2.1阻燃性能結(jié)果及分析

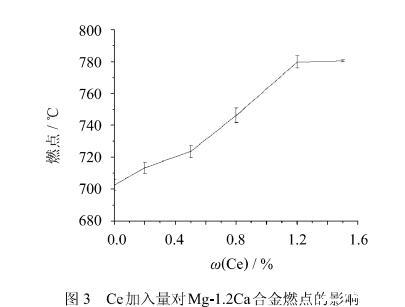

本實(shí)驗(yàn)保持Ca含量不變,通過加入不同的Ce含量,探討Ce含量對(duì)鎂合金阻燃性的影響,結(jié)果表明:在一定范圍內(nèi)隨著Ce含量的增加,鎂合金燃點(diǎn)不斷提高,當(dāng)Ce含量達(dá)到1.2%時(shí),鎂合金的燃點(diǎn)達(dá)到780℃,而Ce含量再提高到時(shí),鎂合金的燃點(diǎn)增長(zhǎng)比較緩慢,如圖3所示.

2.2氧化膜檢測(cè)結(jié)果及分析

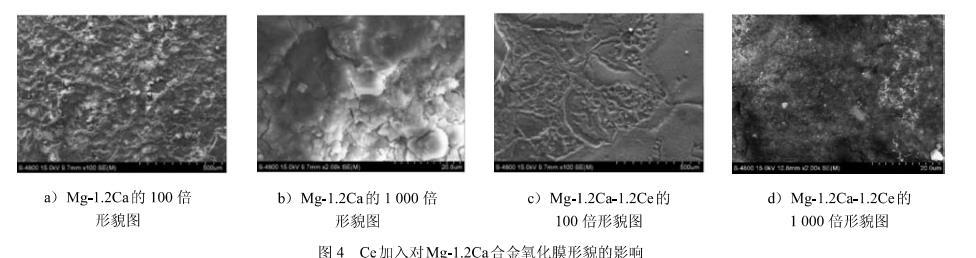

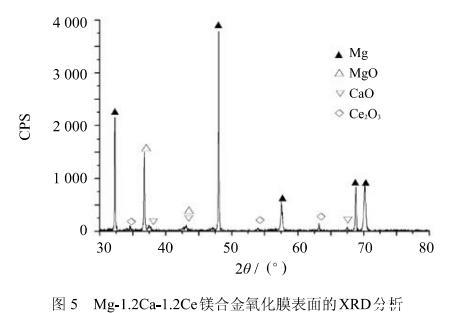

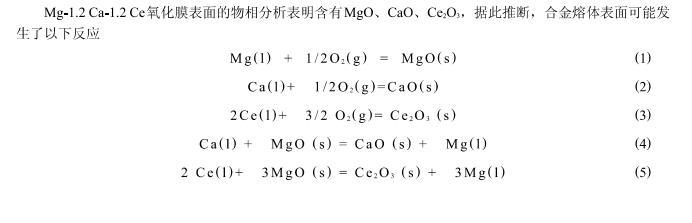

圖4為合金在液態(tài)下自然冷卻條件下產(chǎn)生的氧化膜結(jié)構(gòu),其中a)、b)分別為Mg-1.2Ca的100倍、2000倍放大倍數(shù)的形貌圖,c)、d)分別為Mg-1.2Ca-1.2Ce的100倍、2000倍放大倍數(shù)的形貌圖.通過對(duì)比可以看出,Mg-1.2Ca合金的氧化膜疏松多孔,并且在局部區(qū)域已經(jīng)有“菜花狀”的氧化產(chǎn)物;而Mg-1.2Ca-1.2Ce合金的氧化膜光滑、致密,在一定程度上可以起到隔絕空氣、阻止氧化和燃燒的效果.圖5為Mg-1.2Ca-1.2Ce阻燃鎂合金氧化膜表面的物相分析,從圖中可以看出其氧化膜表面主要有基體Mg、MgO、CaO和Ce2O3.

圖4 Ce加入對(duì)Mg-1.2Ca合金氧化膜形貌的影響

這種氧化膜結(jié)構(gòu)的明顯不同可以很好的解釋阻燃效果之間的差異.歸其原因,主要是由于,在沒有添加任何Ce元素的情況下,不論形成的MgO薄膜還是CaO薄膜,由于其致密度較低,因此不能夠完全阻止氧的進(jìn)一步擴(kuò)散;相反,在添加了較多元素的Ce后,不但可以形成更加致密的復(fù)合的氧化膜,而且Ce2O3比較致密,不但可以很好的隔絕氧的進(jìn)一步擴(kuò)散,而且還能夠添補(bǔ)許多裂紋,因此,具有很好的阻燃效果.

圖6為Mg-1.2Ca-1.2Ce氧化膜截面的形貌和元素分布線掃描分析.從圖中可以看出,氧化膜的厚度差不多有2μm,Ca元素主要分布在氧化膜的中間部分,而Ce元素主要分布在氧化膜與鎂基體的交界處.根據(jù)先掃描結(jié)果可以將Mg-1.2Ca-1.2Ce氧化膜結(jié)構(gòu)分為三層,最外面主要為MgO,中間層主要為CaO,最內(nèi)層主要為Ce2O3.

2.3表面張力測(cè)量結(jié)果及分析

稀土元素Ce是表面活性元素,很容易富集到鎂合金熔體表面,這種表面富集現(xiàn)象極大地影響了鎂合金熔體氧化膜結(jié)構(gòu)及其阻燃性能.表面張力是一個(gè)重要的高溫熔體物理屬性,可以很好地反映Ce元素在阻燃鎂合金熔體表面的富集狀況,從而為研究阻燃鎂合金機(jī)理提供了另外一種直觀的理論依據(jù).

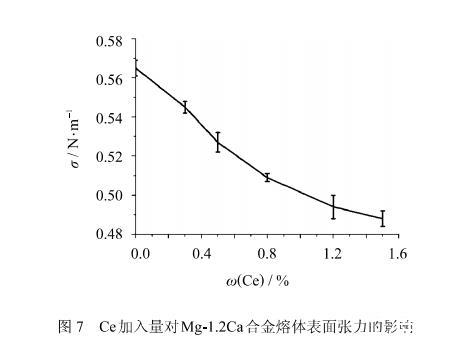

本研究測(cè)量了不同Ce含量對(duì)Mg-1.2Ca鎂合金熔體表面張力的影響.熔體表面張力的測(cè)量在730℃、大氣壓下進(jìn)行,采用最大氣泡壓力法.其測(cè)試結(jié)果如圖7所示,可以看出隨著Ce含量的增加,Mg-1.2Ca-xCe熔體表面張力不斷下降.這與Ce含量在鎂合金熔體表面富集,提高熔體表面表面活性有直接關(guān)系.

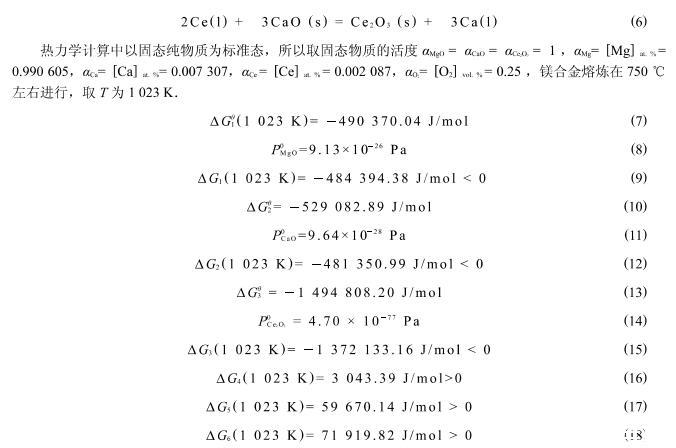

從式(9)、(12)、(15)可知,從熱力學(xué)上講,在氧化開始時(shí)Mg、Ca和Ce 3種元素均有可能發(fā)生氧化;從式(16)、(17)、(18)可以看出,由于活度的影響,式(4)、(5)、(6)所述的置換反應(yīng)在元素分布均勻的情況下不可能發(fā)生;從式(8)、(11)、(14)各氧化物分解壓的計(jì)算,MgO、CaO和Ce_2 O_3分解壓的大小順序?yàn)?PMgO^0>PCaO^0>PCe,O^0.此外,對(duì)氧化膜進(jìn)行X射線衍射結(jié)果表明(圖5),氧化膜中并未出現(xiàn)新的復(fù)雜氧化物,可見MgO、CaO和Ce_2 O_3是互不固溶的.按熱力學(xué)規(guī)律,此時(shí)合金將分層氧化,即氧化膜外層氧壓高生成的氧化物其分解壓也大,氧化膜內(nèi)層氧壓低生成的氧化物其分解壓也小。所以Mg-1.2 Ca-1.2 Ce來說,將按照這樣的順序來氧化:最外層是MgO,其次是CaO,最內(nèi)層是Ce_2 O_3.至此,初始的保護(hù)性氧化膜形成.

但由于Ce元素在合金熔體中是分布不均勻的,如圖6所示的點(diǎn)能譜分析可以看出,Ca和Ce在此處的相對(duì)原子分?jǐn)?shù)分別達(dá)到了2.50%和3.34%.按照此處的原子活度計(jì)算得到:Delta G_4(1023~K)=-12885.19~kJ/mol<0,Delta G_5(1023~K)=17418.58~kJ/mol>0,Delta G_6(1023~K)=56138.14~kJ/mol>0,在此處式(4)中的反應(yīng)可以自發(fā)地進(jìn)行.由此可知,式(4)、(5)、(6)的反應(yīng)在局部元素分布不均勻的區(qū)域有可能發(fā)生置換反應(yīng).

3結(jié)論

1)在一定范圍內(nèi),隨著Ce含量的增加,合金的燃點(diǎn)也隨之提高,當(dāng)Ce含量達(dá)到1.2%時(shí),合金的燃點(diǎn)能達(dá)到780℃。

2)Mg-1.2Ca合金的氧化膜疏松多孔,并且在局部區(qū)域有“菜花狀”的氧化產(chǎn)物;當(dāng)Ce含量加入1.2%后,合金形成的復(fù)合氧化膜非常致密、光滑,能有效阻止氧化、燃燒。

3)在溫度一定的情況內(nèi),隨著Ce含量的增加,提高了Mg-1.2Ca-xCe合金表面活性,熔體表面張力不斷下降.熔體表面張力的下降可以反映Ce元素在熔體表面的富集狀況,從另一個(gè)角度表明了Ce元素的添加對(duì)氧化膜結(jié)構(gòu)以及阻燃性能的影響。

4)通過氧化膜的截面檢測(cè)和熱力學(xué)計(jì)算分析得出Mg-1.2Ca-1.2Ce的形成的氧化膜大致分為3層:外層是MgO,中間層是CaO,內(nèi)層是Ce2O3。